Ein „virtuelles Labor“ für Ni/PU Hybridschäume: stochastische mikromechanische Identifikation und effektive numerische Simulation

Kontakt

Projektträger

DFG – Deutsche Forschungsgemeinschaft

Projektnummer: JU2962/4-1

Kooperationen

Dr. Lars A.A. BEEX, University of Luxembourg, Research Unit of Engineering Science

Projektbeschreibung

Das Deformationsverhalten von offenporigen Metallschäumen zeichnet sich nach einem linearen Anstieg der Spannung durch eine ausgebrochen langes, gleichmäßiges Plateau im Spannungs-Dehnungsdiagramm aus. Dieses Verhalten ermöglicht den Einsatz als Crash-Absorber, da während des Plateaus eine große Menge an Energie bei konstanter Spannung absorbiert wird. Die Belastung auf das zu schützende Bauteil ist dadurch genau skalierbar. Um das Verhalten von Schäumen besser verstehen zu können, müssen die Schäume im Detail betrachtet werden. Offenporige Schäume lassen sich auf Grund ihres hierarchischen Aufbaus in drei Ebenen unterteilen. Die Mikroebene beschreibt einzelnen balkenartige Strukturen, die sogenannten Stege. Aus diesen Stegen werden einzelnen Poren gebildet, die auf der Mesoebene untersucht und beschrieben werden. Die Ebene, auf der gesamte Bauteile beschrieben werden nennt sich Makroebene, sie besteht aus einer großen Anzahl von Poren, die zusammen das Verhalten des Schaumes bestimmen. Dabei kann das mechanische Deformationsverhalten des makroskopischen Schaums nicht ohne die Materialparameter der Mikro- und die Geometrieinformationen der Mesoebene erklärt werden. Auf Grund der komplexen Struktur der Schäume ist bislang eine Abbildung realer Strukturen in computerbasierten Simulationen des Verhaltens einerseits notwendig, um das Verhalten exakt abbilden zu können, andererseits ist die Simulation mit der realen Struktur sehr zeit- und kostenintensiv. Das hier beschriebene Projekt bietet eine Möglichkeit zur Abbildung des mechanischen Verhaltens auf der Makroebene, ohne dabei die exakte Geometrie der Makroebene darzustellen. Dazu müssen zunächst die realen Materialparameter aus Experimenten auf der Mikroebene bestimmt werden.

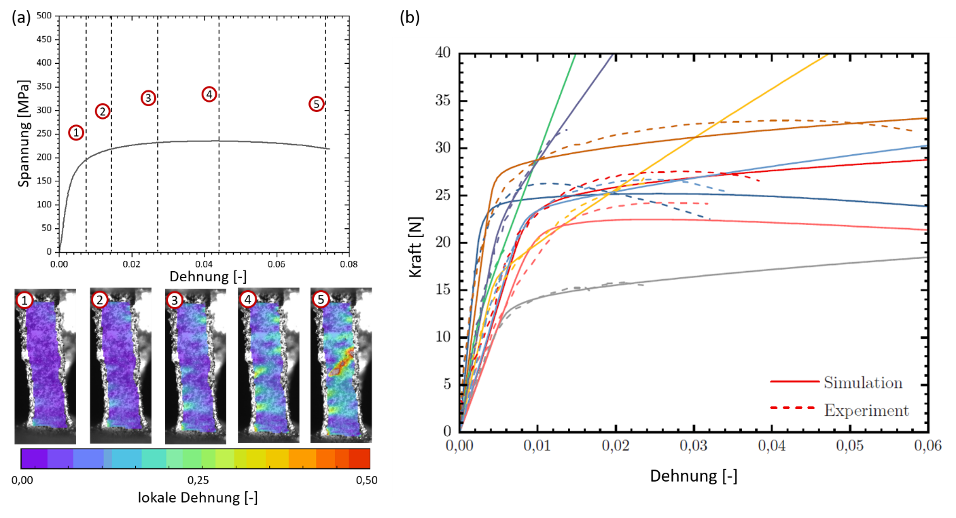

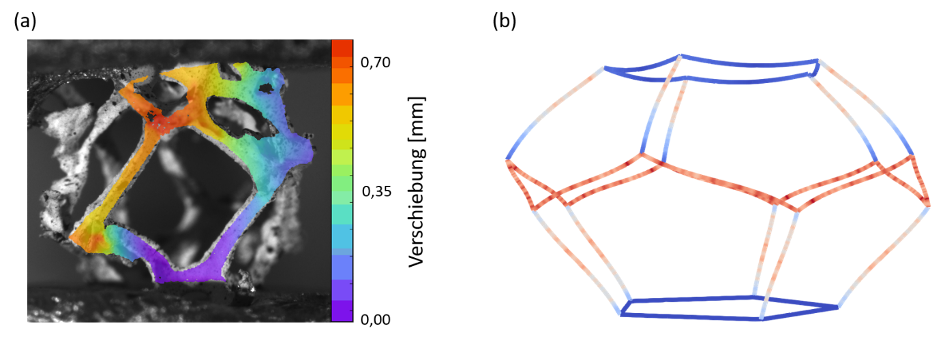

Durch die kleinen Dimensionen der Proben auf der Mikroebene wird hier im ersten Schritt die Messgenauigkeit der digitalen Bildkorrelation (DIC, digital image correlation) bestimmt. Dazu werden im ersten Schritt anhand von einer unbewegten Probe die optimalen Hard- und Softwareparameter bestimmt. Um die so gefunden Einstellung zu verifizieren wird im zweiten Schritt die Verschiebung einer Probe mittels DIC gemessen und anschließend mit dem Maschinenweg verglichen. Da dabei keine Belastung auf den Versuchsstand vorliegt, können die Abweichung zwischen realer Verschiebung und angezeigten Maschinenweg als vernachlässigbar klein angesehen werden. Hier zeigen die Einstellung mit besten Ergebnissen in Schritt 1 auch die besten Ergebnisse in Schritt 2. Abschließend werden die Ergebnisse mit einer Kalibrierprobe verifiziert. Bei dieser Probe wird ein Balken unter Dreipunktbiegung belastet. Der Versuchsstand misst während des Versuches die Kraft, durch die DIC wird die Durchbiegung des Balkens gemessen. Aus dieser Durchbiegung kann mit der Bernoulli-Balkentheorie dann die theoretische Kraft errechnet werden. Der Vergleich mit der experimentell gemessenen Kraft bestätigt wiederrum die hohe Qualität des DIC-Messung mit den Einstellungen aus dem ersten Schritt. Eine detaillierte Beschreibung des Verfahrens kann in Reis et al. [Reis2019a] nachgelesen werden.

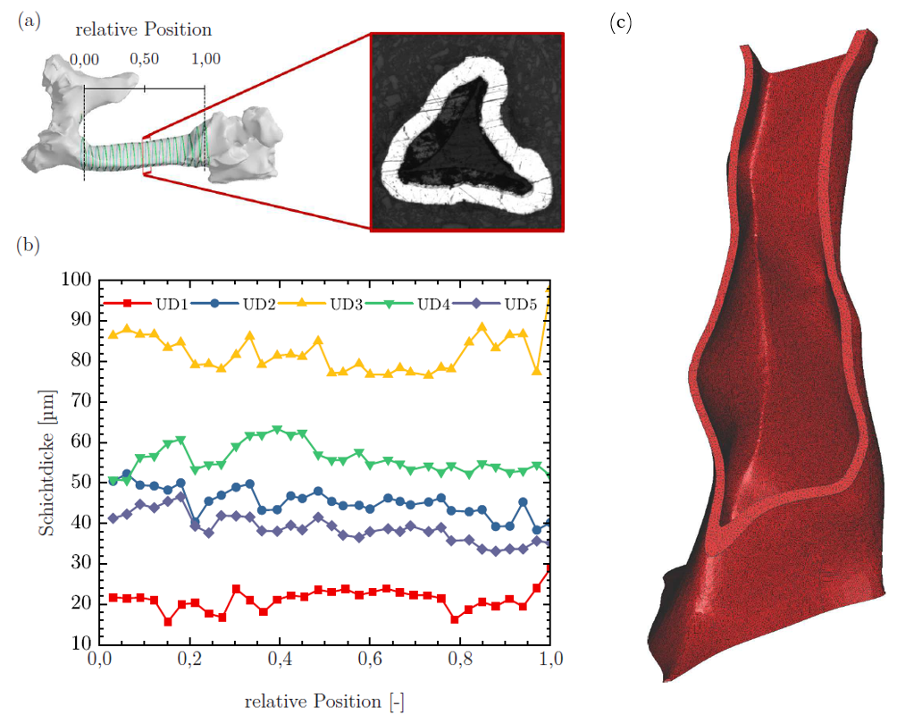

Der große Einfluss der Materialparameter der Mikroebene auf das makroskopische Verhalten erforderte eine detaillierte, experimentelle Charakterisierung dieser. Dazu wurden im Rahmen des Projektes Zug-, Zweipunktbiege- und Dreipunktbiegeversuche an Stegen eines Ni/PU Hybridschäumen durchgeführt. Durch die komplexe Geometrie der Stege und deren Einfluss auf das Verhalten muss die exakte Geometrie jedes Steges bestimmt werden. Hier wird dazu Fotogrammmetrie genutzt, wobei aus vielen verschiedenen Blickwinkeln Bilder vom Steg aufgezeichnet werden. Aus den Bildern berechnet eine Software dann die Geometrie des Stegs. Da das Verfahren auf Fotografien beruht kann damit nur die äußere Geometrie abgebildet werden, und die Schichtdicke muss anhand von Schliffbildern der Querschnittsfläche bestimmt werden. Als Kombination aus den Geometriemodellen und Schnittflächenbildern lässt sich dann ein Geometriemodell der Ni-Schicht erstellen.

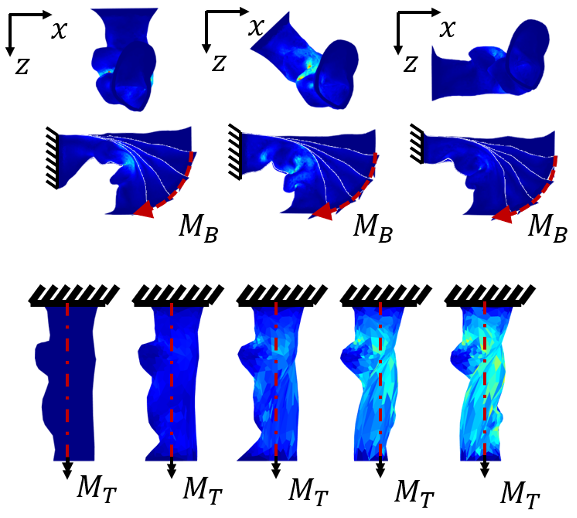

Zur genauen Charakterisierung der Stege ist im nächsten Schritt eine computerbasierte Identifizierung der Materialparameter notwendig. Dazu werden die Kraft-Dehnungskurven aus den Zugversuchen und die Geometriemodelle der Ni-Schicht als Eingabe-Parameter gewählt, um das Simulationsmodell des Versuchspartners zu kalibrieren. Das Ergebnis ist ein Satz von Materialparameter für jeden Steg. Im Gegensatz zur Realität sind mit jeder Geometrie jetzt weitere virtuelle Versuche möglich. So werden Biegung und Torsion an den Stegen simuliert, um den Zusammenhang zwischen Stegverhalten und Geometrie besser verstehen zu können.

Zusammen ermöglichen all diese Daten das Übertragen des spezifischen Verhaltens auf eine vereinfachte Struktur. Es können beispielweise einfache Balken mit konstanter dreieckiger Grundfläche erzeugt werden, die sich an jeder Stelle entlang ihrer Längsachse wie ein Steg mit komplexer Geometrie verhalten. Die Vereinfachung reduziert die Simulationszeit enorm. Durch die komplizierte und zeitaufwändige experimentelle Materialcharakterisierung bleibt die Anzahl der Datensätze dennoch sehr begrenzt und eine weitere Abstraktion der Materialparameter muss durchgeführt werden.

Die unterschiedlichen Materialparameter weisen in ihrem auftreten eine individuelle Verteilung auf. Diese Verteilung kann unter Verwendung von stochastischen Verfahren, wie beispielsweise dem Markov-Ketten Monte Carlo Algorithmus, identifiziert und zur Voraussage neuer Materialparameter genutzt. Dabei bestehen Zusammenhänge zwischen der Position im Steg und den Materialparameter sowie zwischen den unterschiedlichen Materialparameter, die berücksichtigt werden müssen. Als Ergebnis können nach der Ermittlung stochastischer Materialparameter eine unbegrenzte Anzahl an realistischen Balkenparameter vorhergesagt und zur Simulation genutzt werden.

Zur Abbildung der Mesoebene werden Pentagondodekaeder als Einheitszellen verwendet, bei denen jede Kante als Steg aus einer Vielzahl von Balkenelementen angesehen wird. Durch das Übertragen der Materialparameter von der Mikroebene auf eine Geometrie, die der Mesoebene ähnlich ist, soll das Verhalten von realen Druckversuchen an Poren abgebildet werden. Der direkte Vergleich mit realen Druckversuchen auf der Mesoebene hilft hierbei die Qualität der Ergebnisse zu validieren. Im nächsten Schritt ermöglich das entwickelte Prinzip die Abbildung des makroskopischen Verhalten ohne die reale, makroskopischen Geometrie abbilden zu müssen. Die Reduktion der Simulationszeiten eröffnet neue Möglichkeiten, wie beispielweise die virtuelle Auslegung eines Schaumes in Bezug auf Beschichtungsdicke und Porengröße, ohne dass eine Vielzahl von teuren und kostenintensiven Experimenten notwendig ist. Dadurch tritt die Verwendung des Ni/PU Hybridschaumes in industriellen Anwendungen in greifbare Nähe.

Publikationen dieses Projekts

- M. Reis, M. Adorna, O. Jiroušek, A. Jung “Improving DIC accuracy in experimental setups”, Adv. Eng. Mater. 21, 1900092 (2019)

- M. Reis, K. König, S. Diebels, A. Jung “Micromechanical Characterisation of Ni/PU Hybrid Foams”, Materials 13, 3746 (2020)

- M. Reis, S. Diebels, A. Jung “DIC Measurements on Single Struts of Ni/PU Hybrid Foams—Damage Behaviour During Three-Point Bending”, Developments and Novel Approaches in Biomechanics and Metamaterials, 423-430 (2020)

- M. Reis, S. Diebels, A. Jung “Noise reduction for DIC measurements”, PAMM 19 (1), e201900077 (2019)