Optimierung des elektrochemischen Herstellungsprozesses offenporiger Ni/PU-Hybridschaumstrukturen

Kontakt

Projektträger

DFG - Deutsche Forschungsgemeinschaft

Projektnummer: JU2962/8-1

Kooperationen

Projektbeschreibung

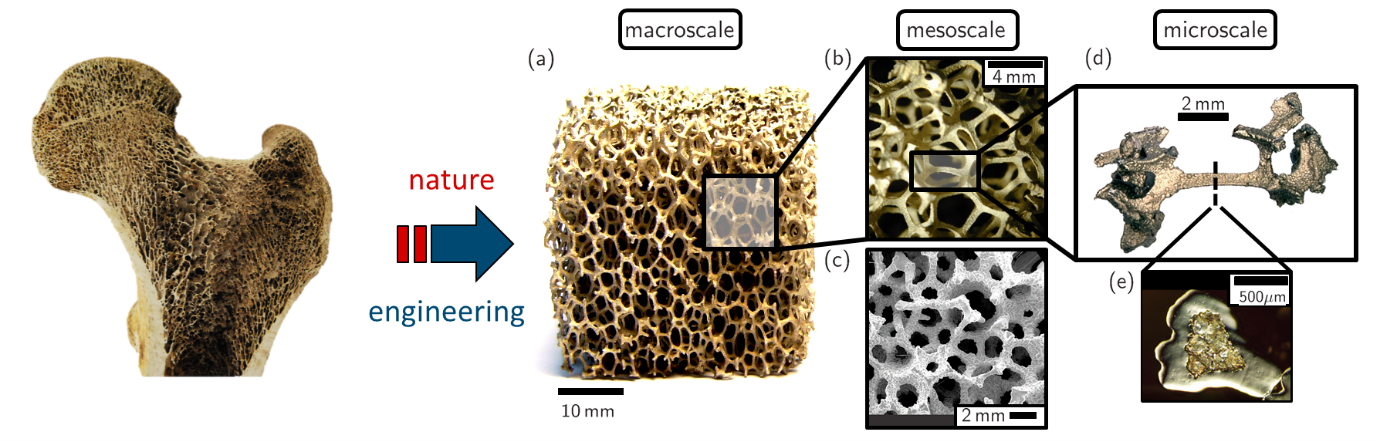

Die wachsende Weltbevölkerung und der steigende Wohlstand der Menschheit bei limitierten Ressourcen fordern einen nachhaltigen Einsatz von Materialien. Die Entwicklung von anwendungsoptimierten, bionischen Materialien wie z.B. Metallschäumen orientiert sich dabei an den Werkstoffen der Natur. So entstanden Knochen beispielsweise evolutionär als zelluläres Material, welches hervorragende mechanische Eigenschaften bei gleichzeitig geringem Gewicht hat.

Die Struktur des Knocheninneren wird bei der Herstellung moderner Metallschäume imitiert, sodass ein überaus leichter Werkstoff geschaffen wird, der durch seine Multifunktionalität große Anwendungspotentiale in der Luft- und Raumfahrttechnik, aber auch in der Automobilindustrie bietet. Gute Eigenschaften bezüglich Energieabsorption gepaart mit der Fähigkeit zur Wärmeleitung bei sehr geringem Gewicht eröffnet den metallischen Hybridschäumen besonders im Bereich der Elektromobilität viele Anwendungspotentiale. Durch die Funktionalisierung der inneren Oberfläche lassen sich aber auch katalytische Eigenschaften generieren, die die Effizienz von Akkumulatoren und Brennstoffzellen weiter verbessert.

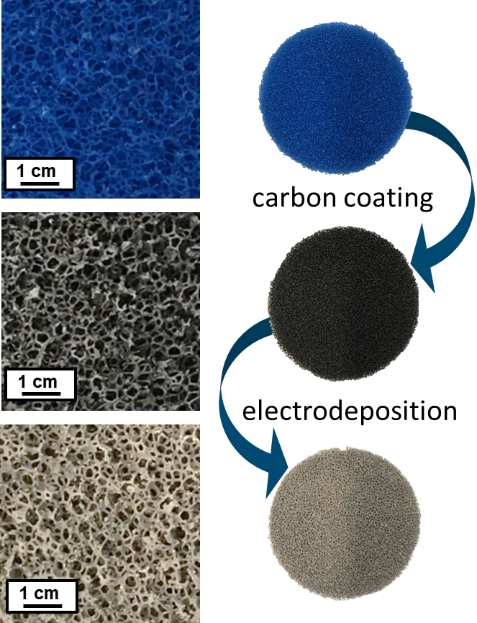

Die mechanische Festigkeit der Basisschäume aus Polyurethan (PU) wird durch die galvanische Beschichtung mit nanokristallinem Nickel sehr geringer Dicken im µm-Bereich bereits enorm gesteigert. Damit entsteht ein an der Natur orientierter Werkstoff, der trotz seines geringen Gewichts und der niedrigen spezifischen Dichte herausragende mechanische Eigenschaften aufweist. Die eigentlich nichtleitenden PU-Schäume, können durch spezielle Dip-Coating-Verfahren (Kohlenstoff-/Kupfernanopartikel) leitfähig gemacht werden, sodass sie während der galvanischen Beschichtung als Kathode wirken. In einem galvanischen Reaktor wird die Kathode zwischen Anoden von einem Elektrolyten umgeben, der die zur Beschichtung notwendigen Metallionen zur Verfügung stellt. Durch das Anlegen einer Spannung werden Nickelionen aus den Anoden gelöst, welche sich durch Transportmechanismen wie Konvektion, Diffusion und Migration durch das elektrische Feld zur Kathode bewegen. Die an der Kathode adsorbierten Ionen nehmen dort Elektronen auf und bilden zunächst Cluster, bevor sie innerhalb geordneter Strukturen zu einer metallischen Beschichtung kristallisieren.

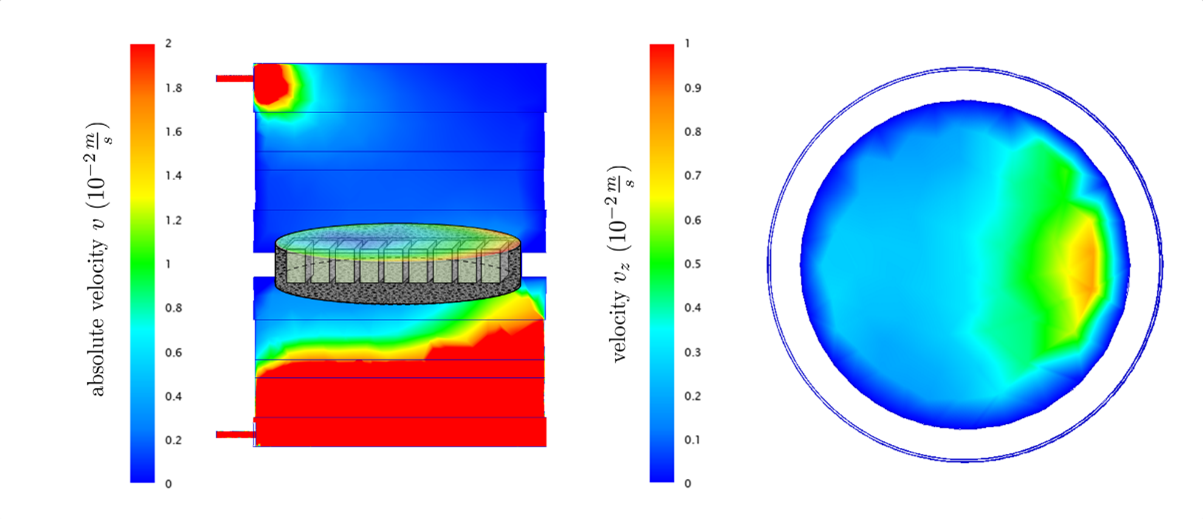

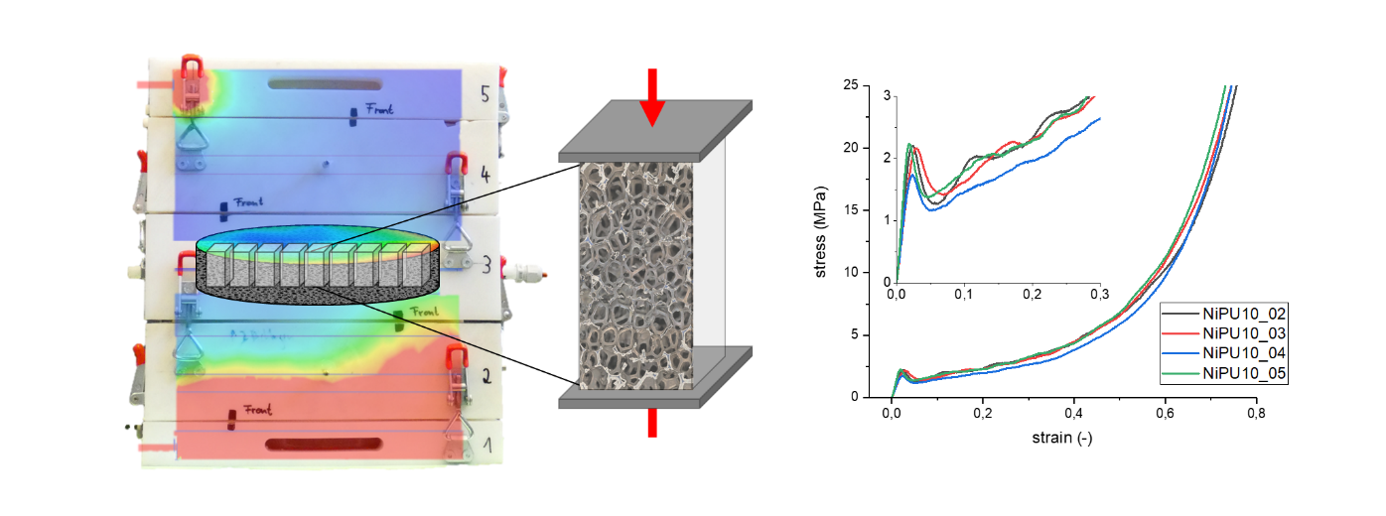

Die Herstellung der Hybridmetallschäume findet in einem Strömungsreaktor statt, der selbst entwickelt, konstruiert und optimiert wurde. Die Durchströmung der porösen Kathode mit Elektrolyten beeinflusst den Transport der Nickelionen positiv, sodass auch größere Volumen des Grundwerkstoffs homogen beschichtet werden können, was für das Upscaling des Prozesses zu industriellen Maßstäben unerlässlich ist.

Lokale Strömungsgeschwindigkeiten im Inneren des Reaktionsvolumens können mit Hilfe der numerischen Strömungsmechanik (engl. computational fluid dynamic – kurz: CFD) ermittelt werden, sodass eine Korrelation der lokalen Fließgeschwindigkeiten der Nickelionen mit der Abscheiderate der metallischen Schicht ermöglicht wird.

Zur weiteren Verbesserung der strukturellen Eigenschaften hybrider Schäume wird beispielsweise die Abnahme des elektrischen Feldes, aber auch Faktoren wie die Strofftransportlimitierung in Abhängigkeit der Anodenpositionen genauer charakterisiert. Untersucht werden in den aktuellen Forschungsarbeiten Einflüsse auf den Herstellungsprozess von Ni/PU-Hybridmetallschäumen in einem Strömungsreaktor im Labormaßstab:

- Strömungsgeschwindigkeiten innerhalb des Durchflussreaktors

- Leitfähigkeit und Kontaktierung des PU-Basisschaums

- Variation der elektrischen Felder

- Geometrie und Porengröße

- Stromdichte

- Änderung des Tastgrades

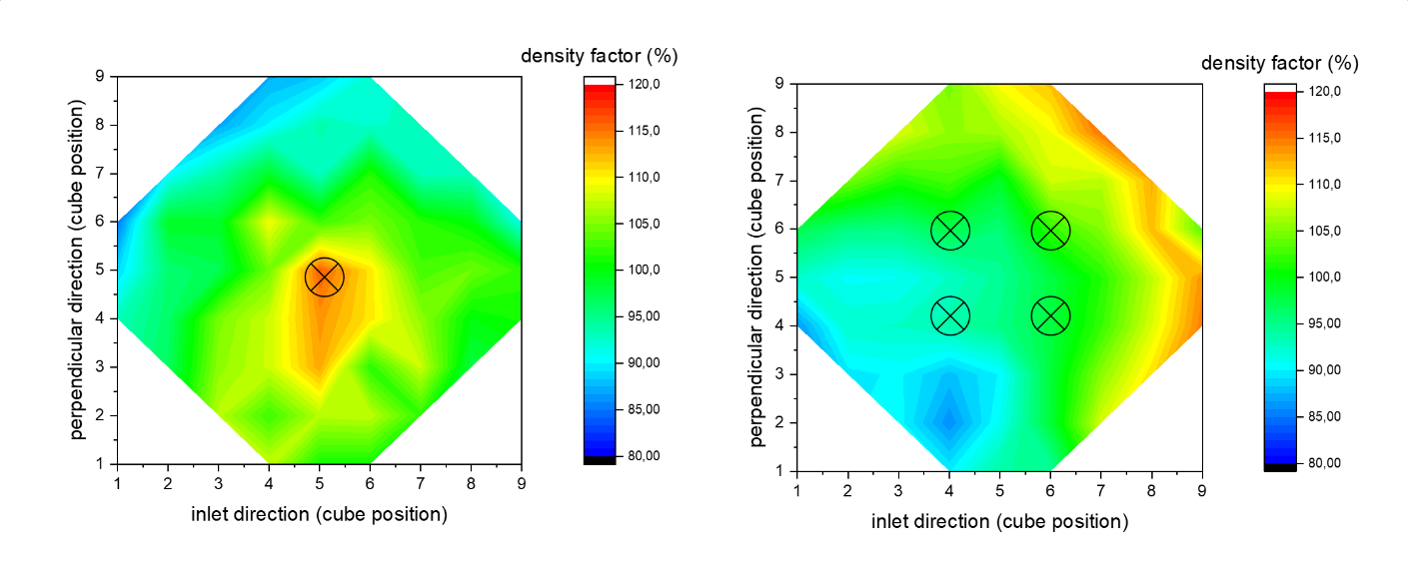

Durch die gezielte Variation der Depositionsparameter soll die Herstellung von maßgeschneiderten Hybridmetallschäumen für diverse Anwendungen in der Automobil-, Luftfahrt- und Schutztechnik ermöglicht werden. Um die Beeinflussung der Beschichtungshomogenität durch die verschiedenen Parameter zu quantifizieren werden unterschiedliche Charakterisierungsverfahren genutzt. Die Charakterisierung der Hybridmetallschäumen kann auf verschiedenen Ebenen stattfinden: Die strukturelle Homogenität kann global über die Untersuchung der Menge des deponierten Metalls durch Gravimetrie erfolgen. Dazu werden die makroskopischen Proben in repräsentative Volumenelemente unterteilt und anschließend hinsichtlich ihrer spezifischen Dichte charakterisiert.

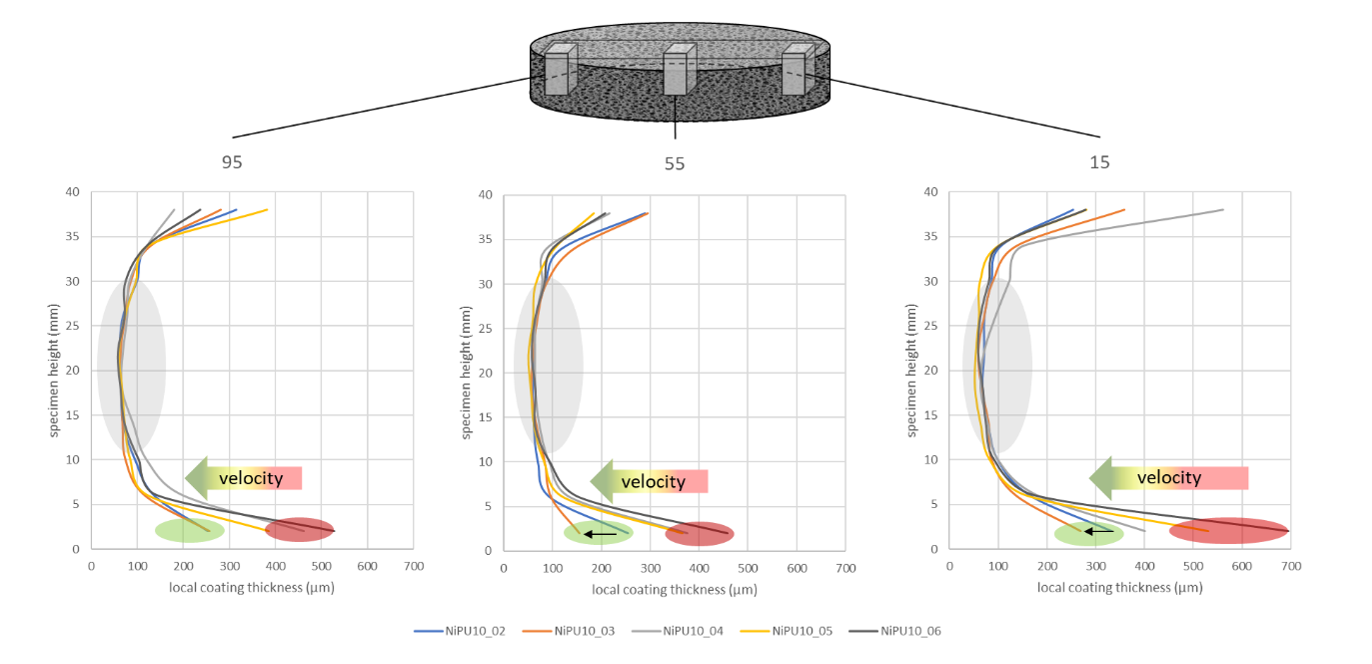

Die Einflüsse spiegeln sich bereits bei geringen Veränderungen wider und können sich positiv auf die Homogenität des Schaums auswirken. Die quantitative Ermittlung der lokalen Beschichtungsdicke kann neben der mikroskopischen Untersuchung auch halbautomatisch über die semi-zerstörungsfreie Messung der magnetischen Flussdichte verschiedener Scheiben einer Schaumplatte stattfinden.

Durch die Korrelation der mittels Lichtmikroskopie und Computertomographie ermittelten Schichtdicken mit der magnetischen Flussdichte wird die Charakterisierung auf der mikroskopischen Skala bis zur lokalen Beschichtungsdicke zugänglich gemacht. Durch die Automatisierung des magnetischen Prüfverfahrens wird die Messeffizienz deutlich gesteigert.

Die lokale Beschichtungsdicke einzelner Probenbereiche bestimmt maßgeblich die mechanischen Eigenschaften des Gesamtvolumens. Um neben der strukturellen Homogenität eine homogene Verteilung der mechanischen Eigenschaften zu erreichen, werden diese lokal über das gesamte Schaumvolumen in quasi-statischen Druckversuchen charakterisiert.

Mittels digitaler Bildkorrelation können somit auch Bereiche detektiert werden, an denen die Initiierung plastischer Verformung stattfindet. Umfassende Kenntnisse über das mechanische Verhalten und die Beeinflussung durch die galvanischen Beschichtungsparameter ermöglichen die Entwicklung von strukturell und mechanisch homogenen Hybridmaterialen. Zudem ermöglicht die Parameteridentifikation eine Eigenschaftsvorhersage und realisiert somit die Herstellung maßgeschneiderter Leichtbauwerkstoffe für Zukunftsanwendungen im industriellen Maßstab.