Experimentelle und numerische Untersuchung des Polyurethanharzes PU9010

Kontakt

Projektträger

DAAD - Deutscher Akademischer Austauschdienst

Projektbeschreibung

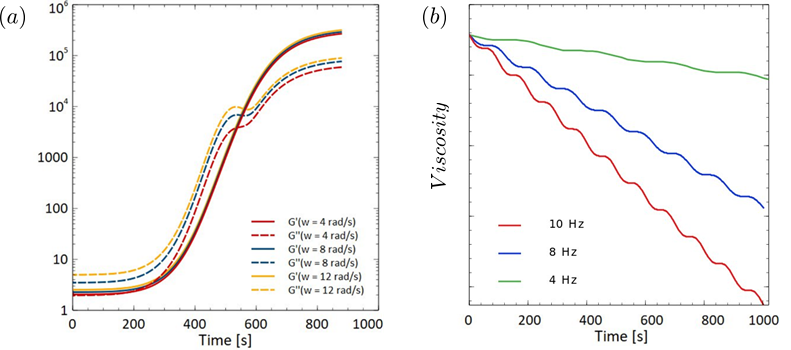

Das Interesse an der Erforschung von Klebstoffen hat in den letzten Jahrzehnten aufgrund der hohen Vielseitigkeit, des breiten Spektrums an mechanischen Eigenschaften und der spezifischen Eigenschaften zugenommen. Diese spezielle Art von Polymeren durchläuft eine irreversible polymere Reaktion, die als Aushärtung bezeichnet wird. Während dieser Reaktion wird das viskose Verhalten der Monomerlösung in ein viskoelastisches Verhalten umgewandelt, wenn das Harz vollständig ausgehärtet ist. Die Umwandlung wird durch die Vernetzung der Polymerkette erzeugt, die bei Annäherung der Reaktanten eine Verringerung des Volumens der Probe bewirkt. Die numerische Untersuchung dieser chemischen Umwandlung ist wichtig, denn wenn ein Klebstoff aufgetragen wird und z. B. dieser Schrumpfungseffekt nicht zugelassen wird, kann dies zu einer beschädigten Polymerschicht oder sogar zu einem gebrochenen Teil führen. Die experimentelle Untersuchung solcher Polymere muss mit einem speziellen Messgerät durchgeführt werden, das die Entwicklung der mechanischen Eigenschaften dieser Polymere nicht nur im flüssigen, sondern auch im vollständig festen Zustand messen kann. Dieses spezielle Messgerät wird Rheometer genannt und arbeitet auf der Grundlage der rheologischen Reaktion von aushärtenden Polymeren auf oszillierende Dehnung oder Spannung.

Ziel der Studie ist es, ein geeignetes Materialmodell zu finden, das zeigt, wie sich die mechanischen Eigenschaften während der Reaktion ändern und welche Auswirkungen eine externe mechanische Stimulation auf die Aushärtungsreaktion und deren Temperatureffekte auf PU9010 haben kann.

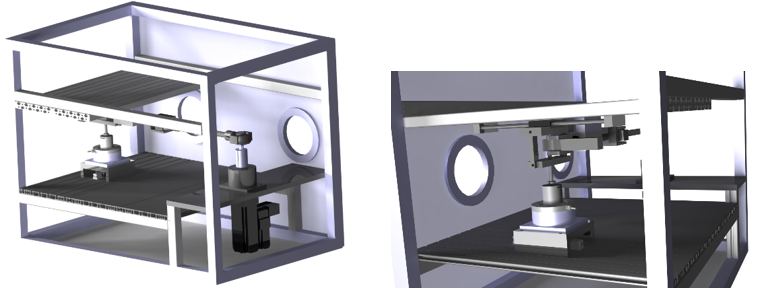

Da für diese Forschung große Verformungen aufgebracht werden müssen, sind kommerzielle Rheometer für diese Anwendung nicht geeignet. Daher wurde ein maßgeschneidertes Rheometer entwickelt, simuliert und hergestellt, um die benötigten experimentellen Daten zu erhalten.

Die Konstruktion der Vorrichtung hing stark von den maximalen mechanischen Parametern des Polymers (am Ende der Reaktion), von den experimentellen Variablen und vom Budget ab. Am Ende der Reaktion, wenn die Probe vollständig ausgehärtet ist und sich wie ein Festkörper verhält, muss das Gerät nicht nur in der Lage sein, dem Drehmoment standzuhalten, das erforderlich ist, um die Probe erheblich zu verformen, sondern es muss auch in der Lage sein, es aufzubringen und zu messen. Außerdem müssen Tests bei verschiedenen Temperaturen, Frequenzen und Amplituden durchgeführt werden, um deren Einfluss auf die mechanische Reaktion zu untersuchen.

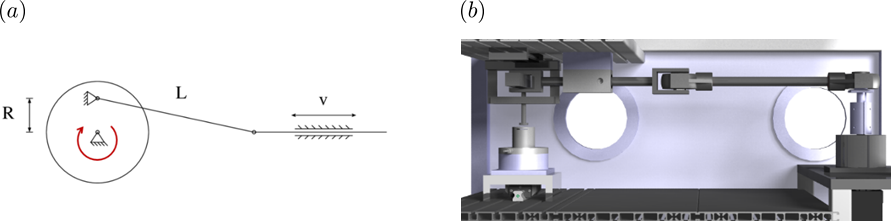

Das Gerät gliedert sich in drei Hauptteile: 1. Bewegungssystem 2. Rheometer und 3. Sensoren. Das Bewegungssystem wurde unter Berücksichtigung der Tatsache ausgewählt, dass Elektromotoren Schaden nehmen können, wenn sie zum Schwingen programmiert werden. Daher wurde der Kurbel-Schieber-Mechanismus ausgewählt, da er die Umwandlung von einer vollständig rotierenden Bewegung des Motors in eine horizontale oszillierende Bewegung ermöglicht. Die Stange, die die horizontale Bewegung ausübt, ist mit einem Hebelarm verbunden, der sie nicht nur wieder in eine rotierende oszillierende Bewegung umwandelt, sondern auch das maximal benötigte Drehmoment, das der Motor aufbringen muss, und die dynamischen Kräfte, die durch die Exzentrizität auf den Crank-Slider-Mechanismus entstehen, reduziert. Das genannte Drehmoment ist sowohl vom Material als auch von der verwendeten Geometrie des Rheometers abhängig. Unter allen den verschiedenen Möglichkeiten wurde die Geometrie Kegel-Platte gewählt, da der Kegelwinkel als Korrektur der Dehnungsrate entlang des Radius auf der Probe dient.

Die Verformung wird über die Position des Motors gemessen, das Drehmoment über einen Reaktionsmomentsensor und die Temperatur wird über eine Siliziumplatte geregelt, die sich im unteren Teil der Platte befindet.

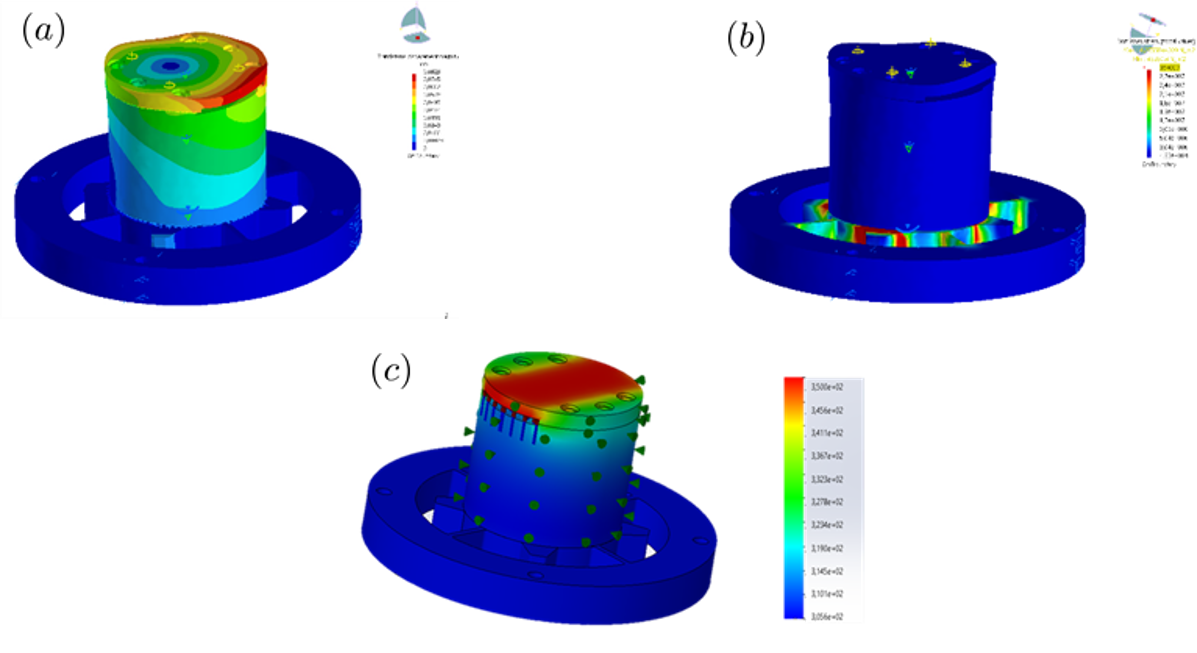

Mechanische und thermische Simulationen der Rheometerteile wurden mit verschiedenen Materialien durchgeführt, um mögliche Schäden an ihnen und am Drehmomentsensor zu vermeiden. Die Ergebnisse der thermischen Simulation der Platte zeigten beispielsweise, dass Aluminium nicht geeignet war, da die Temperatur am Drehmomentsensor nach Beendigung der Reaktion größer war als die höchste zulässige Arbeitstemperatur. Als Lösung wurde ein Polymer namens POM getestet, dessen Ergebnisse vielversprechend waren. Die endgültige Entscheidung wurde durch die Ergebnisse der mechanischen Simulation gegeben, die anzeigten, dass die Verformung der Platte bei maximalem geplantem Drehmoment in einem für das Rheometerteil geeigneten Bereich lag. Folglich wurden sowohl die Platte als auch der Konus aus POM und das Bewegungssystem aus Aluminium gefertigt.

Polyurethanharze wie PU9010 sind extrem empfindlich gegenüber Wasser oder Feuchtigkeit während der Aushärtungsreaktion. Die letzte Herausforderung bestand darin, das Bewegungssystem sowie die Rheometerteile innerhalb einer bereits gefertigten dichten Box anzupassen.

Dieses Gerät wurde speziell entwickelt, um die experimentellen Daten zu erhalten, die verwendet werden, um die Materialparameter des entwickelten Materialmodells zu finden. Dieses Modell wurde mit der Finite-Elemente-Methode in 2D mit einer zukünftigen möglichen Entwicklung in 3D in zylindrischen Koordinaten geschrieben. Die Schwierigkeit hinter dieser Aushärtungsreaktion ist, dass mit der Reaktion und Vernetzung der Polymerketten die elastischen Eigenschaften zunehmen, was thermodynamische Probleme erzeugt, wenn normale viskoelastische Modelle in diesem Fall angewendet würden. Eine mögliche Lösung besteht darin, das Modell in Ratenform anzuwenden, um einen Anstieg der Spannung (oder der elastischen freien Energie) bei konstanter Dehnung zu vermeiden. Auf dieser Grundlage könnte das einfachste Modell zeigen, wie sich die erzeugten Spannungen die elastischen Materialparameter mit der Zeit entwickeln und die Spannungen, die durch eine unfreie Kontraktion erzeugt werden.

Der nächste Schritt war, die Temperatur an die Verformung zu koppeln. Wenn ein Polymer einer konstanten oszillierenden Schubspannung ausgesetzt wird, erzeugt die viskose Bewegung der Polymerketten Reibung und damit eine Temperaturerhöhung. Die Temperatur wirkt sich nicht nur auf die chemische Reaktion aus, sondern auch auf die Materialparameter des Polymers wie seine Viskosität. Als Konsequenz wurde das einfache Materialmodell durch ein gekoppeltes Modell ersetzt, das implizit mit Newton-Raphson berechnet wurde. Die Ergebnisse zur Entwicklung der Viskosität während der Verformung des Polymers zeigen zum Beispiel die Abnahme mit der erwarteten Abhängigkeit von der Dehnungsrate.